Dans cet article, notre consultante Betty Siracusa parle de la démarche d’amélioration continue et de la philosophie du Lean Six Sigma. Une approche connue dans l’industrie manufacturière et de production, et parfaitement applicable au secteur du service. Betty nous en dit plus ici.

C’est mon parcours professionnel qui m’a permis de devenir une experte en Lean Six Sigma. J’ai commencé à travailler sur l’amélioration des processus en tant qu’analyste en contrôle interne au sein d’une banque canadienne. L’une de mes responsabilités était de m’assurer de la réalisation et de la qualité d’exécution des processus. Mon modus operandi était simple : observer, analyser, identifier les non-conformités et émettre des pistes d’amélioration. Notre philosophie : faire bien du premier coup ! C’est-à-dire éliminer les défauts/erreurs et la variation dans les processus.

J’ai eu ensuite la chance de rejoindre le département du service d’amélioration processus de la Société de Transport de Montréal. Et c’est là que j’ai approfondi mes connaissances techniques et commencé mes certifications (de la ceinture blanche à la ceinture noire). Cela m’a permis de connaître et de mettre en pratique les techniques et les outils pour diagnostiquer une situation, trouver des pistes de solutions et les implanter. Petit à petit, je me suis intéressée davantage au niveau stratégique : comment utiliser à bon escient l’approche du Lean Six Sigma, l’optimisation des processus pour atteindre nos objectifs stratégiques – comme de réduire de x % les coûts ou améliorer la qualité du service.

C’est au sein de la Société de Transport de Montréal que j’ai découvert la philosophie du Lean management et du Lean Six Sigma avec ses outils et son cadre. Au départ, je l’ai pratiqué intuitivement, en analysant les processus, les données, leur variabilité, et en mettant en place des solutions tout en ayant toujours pour objectif d’améliorer la qualité et la performance de l’entreprise. C’est une approche assez simple en soi, dans sa conception comme dans sa mise en place, avec de très bons résultats.

En adoptant une démarche proactive, on couvre 3 objectifs majeurs pour une organisation :

Par exemple, dans le domaine bancaire, des erreurs ou des problèmes de qualité dans les dossiers hypothécaires impliquent un fort risque de non-conformité réglementaire. En analysant le processus et les données, une solution – aussi simple qu’une checklist – a permis d’enrayer les erreurs et d’améliorer la qualité de traitement du dossier. Parfois, certaines actions toutes simples apportent une grande valeur ajoutée.

Pour l’entreprise, on vise donc une amélioration de l’efficacité, un rendement optimal, des processus adaptés et constants. Le fameux Lean Six Sigma, c’est une qualité qui est constante.

Le Lean six Sigma s’appuie sur un système de « ceintures » :

- La ceinture blanche est une introduction aux notions de bases telles que les catégories de gaspillage;

- La ceinture jaune va permettre de comprendre les rôles de chacun dans un mandat d’amélioration processus.

- Avec la ceinture verte on va un peu plus creuser, investiguer avec la mise en place des techniques spécifiques (Kaizen, Ichikawa, Fishburn, 5S etc.)

- On est ceinture noire quand on devient le chef de projet de l’amélioration processus. On peut alors piloter de A à Z le mandat. Ce sont en général de gros mandats, sur un processus plus complexe avec des données à analyser et des chiffres à faire parler. On va sur le terrain, comprendre par soi-même, pour s’assurer que les perceptions sont réelles.

Un exemple sur un processus d’achat qui ne fonctionnait pas avec de nombreuses erreurs récurrentes qui touchaient l’ensemble d’une organisation. Après une plongée dans SAP, nous avons pu observer que les « nombreuses erreurs » ne représentaient en réalité que 10% du processus ; la perception était donc erronée. Et que cela ne concernait pas « tout le monde » comme on le pensait mais une seule catégorie de personnes, qu’on avait omis de former à l’outil et au processus. Et le problème a pu être réglé ensuite très rapidement.

Lean signifie « éliminer les gaspillages » c’est-à-dire éliminer toute activité qui n’a aucune valeur ajoutée dans le processus. On veut éviter une activité pour laquelle le client n’est pas prêt à payer. Il y a 8 catégories de gaspillage parmi lesquelles la surproduction. Dans l’industrie, ça peut être un excès d’inventaire de stock, ce qui est très facile à identifier. Elle coûte cher à l’organisation et son client, il n’est pas prêt à financer ce surstock. Lui, il est prêt à payer pour le stock dont il a besoin. Dans le service, c’est un peu plus difficile à percevoir, par exemple dans le cadre d’un projet auquel on souhaite ajouter des fonctionnalités supplémentaires – que le client n’utilisera pas : c’est de la surproduction. Cela a un coût, en temps, en développement, alors même qu’on n’en a pas besoin.

Il y a une méthode derrière cela, une méthode scientifique que les industries doivent mettre en place en se demandant « Que peut-on faire de mieux pour que ça nous coûte moins cher, qu’on soit plus efficace, qu’on ait une meilleure qualité, standard ? » Cette première question est déterminante : elle va changer toute l’approche pour autant qu’on soit prêt à changer. Prêt à affronter la réalité et à préparer l’avenir. Car tôt ou tard, si on ne fait rien, on n’est plus au fait de de ce qui se passe. Et on perd du terrain. De l’efficience. De la compétitivité et du rendement. Seule une remise en question continue des process permet à l’entreprise de s’améliorer de façon constante et pérenne dans le temps.

Le Six Sigma est un complément du Lean : avant qu’il devienne le nom d’une méthode, il était une référence statistique à la courbe de Gauss qui précise la dispersion d’une série de données autour de la moyenne, donc des défauts de qualité. Aujourd’hui, il porte plutôt sur l’absence de défauts et la qualité. Il permet de faire en sorte que toutes les activités soient à valeur ajoutée. Il va apporter la qualité attendue du service ou du produit. Éviter de faire ou défaire pour refaire. Réaliser donc des économies et éviter les défauts dans un produit ou le gaspillage.

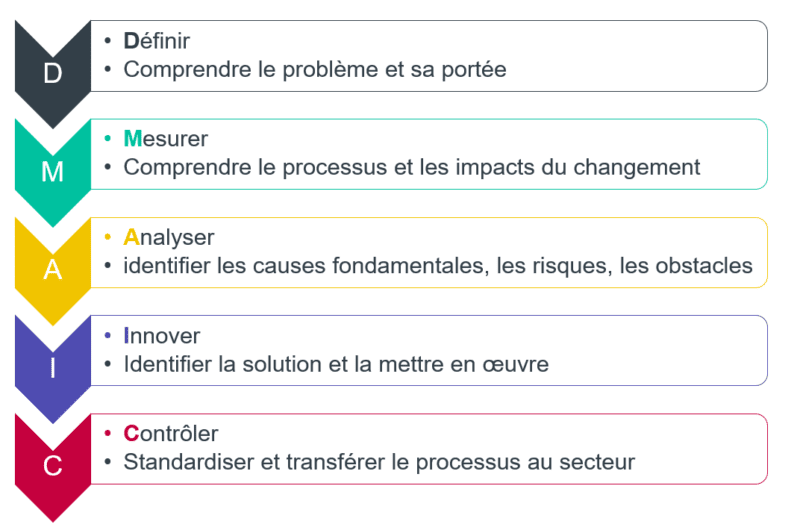

En résumé, le Lean fait en sorte que le processus soit simple, le Six Sigma que les activités soient à valeur ajoutée, sans variabilité de qualité. Comme en gestion de projet, des étapes prédéfinies permettent d’arriver à la solution et au contrôle de celle-ci pour s’assurer que la solution soit bien mise en place et qu’elle donne le résultat escompté.

L’exemple le plus emblématique est à trouver au sein de l’usine Toyota, qui incarne cette philosophie à long terme. L’amélioration de processus fait partie intégrante des pratiques de chacun dans l’organisation, de la conciergerie jusqu’au leader de l’entreprise. L’idée est qu’un bon processus, effectué de façon efficiente, va produire les bons résultats. C’est la raison pour laquelle chez Toyota l’employé est au cœur de l’organisation. Parce que c’est lui qui déploie le processus, le développement de ses compétences est clef.

aller à la cause racine

Cette démarche permet donc de résoudre les problèmes, mais surtout leur source : on appelle ça la cause racine. En cherchant à creuser un problème le plus possible pour éviter qu’il se reproduise.

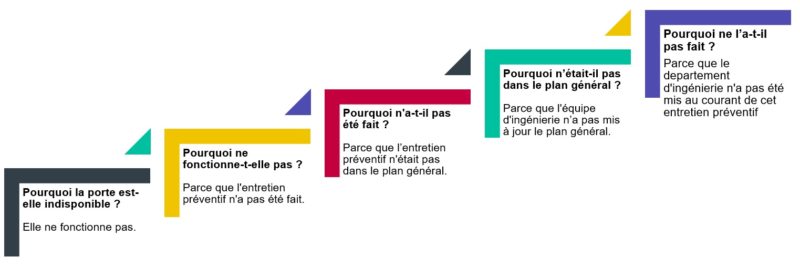

A titre d’illustration, revenons à cette société de transport. Un jour, l’une des portes du garage n’était pas disponible. Le service d’amélioration des processus a été dépêché afin d’en connaitre la raison. Sur place des employés ont été rencontrés et questionnés. La méthode d’investigation privilégiée de l’équipe a été la technique des « 5 pourquoi ». Cette technique a permis de remonter à la cause racine :

Et là, nous étions à la source même du problème, plutôt que de réparer la porte et de prendre le risque que le problème survienne à nouveau.

Ceci est un des exemples pour résoudre un problème. Cela ne prend pas nécessairement beaucoup de temps mais surtout de la réflexion.

Si la philosophie paraît belle, elle implique de se poser les bonnes questions, d’être prêt à changer de manière de faire. C’est parfois sentimental : on n’aime pas s’entendre dire « Tu pourrais faire mieux » ou questionner « Pourquoi fais-tu ceci ? Pourquoi le fais-tu ainsi quand tu pourrais le faire autrement ?

C’est la capacité à se détacher du processus, se « désidentifier » de lui qui est difficile : ce n’est pas moi mais ma façon de faire. Intrinsèquement, chacun est lié à ce qu’il fait et à la manière dont il le fait. Et s’avère réfractaire au changement. « Ma méthode est-elle la bonne ? Mes objectifs sont-ils viables ? »

La remise en question est assez souvent difficile, d’autant qu’elle va concerner l’employé mais qu’elle peut aller jusqu’au leader-même. C’est toute la philosophie du Lean Six Sigma.

Oui, c’est toujours faisable. Mais cela peut prendre du temps car mettre en place une culture se fait sur le long terme, en étant capable de mettre en place des mandats d’amélioration de processus et de voir les résultats. D’embarquer les gens. De prendre la place, malgré les autres priorités des équipes. Il est donc parfois nécessaire de commencer par de petits mandats d’amélioration de processus, mais avec des grands gains.

Par exemple, alors que je travaillais pour un grand bureau de projet, nous avions un grand besoin de ressources. Mais le processus de recrutement était beaucoup trop long. Ma tâche a été de comprendre ce qui le freinait et la seule simplification d’un fichier Excel a permis de réduire de 3 jours le temps de traitement et d’améliorer sensiblement la qualité du processus. Et la satisfaction des parties prenantes, impliquées dans la réflexion et la solution. Un détail qui a réduit de ¾ l’effort en jeu !.

Par la suite, ce sont les autres départements qui ont commencé à nous solliciter en amont pour mettre en place des ateliers et faire partie de l’amélioration. Parce qu’ils étaient convaincus de la plus-value. Ils n’étaient alors plus uniquement dans le correctif mais dans la conception même.

Dans le Lean, tous les employés sont impliqués, du concierge au leader, pour améliorer jour après jour les processus et donc la performance et les rendements de l’entreprise. Ce sont eux qui trouvent les solutions sur les activités avec de la valeur ajoutée, et qui choisissent de ne garder que la meilleure d’entre elles. Il y a un facteur de motivation indéniable dans le fait d’impliquer les gens et de leur faire profiter ensuite directement des bénéfices. La fierté d’avoir participé à une amélioration leur permet de devenir ambassadeurs du processus et de cette philosophie, à l’intérieur de l’organisation.

Il y a un beau pont à faire : l’une des grandes tâches de la business analyse est d’identifier les besoins du client. Le fait d’investiguer en mode Lean permet de creuser le besoin, de remettre en question la solution prévue, son coût, sa valeur ajoutée. De mettre les gens autour de la table et de reposer la question du besoin racine. De prendre le temps de collecter les informations pour les analyser et aller chercher la meilleure solution. Et cela offre de meilleures chances au projet d’apporter une réelle plus-value.

Le cœur du Lean c’est l’identification du gaspillage. Donc dans ce brown bag il s’agissait de présenter les concepts de la ceinture blanche, donc de parler des 8 catégories de gaspillage du Lean Six Sigma, sa philosophie et ce qu’est le Lean. Ensuite, nous avons travaillé sur les techniques qui permettent de les identifier, donc d’investiguer ainsi que sur les phases d’un mandat d’amélioration de processus. L’idée a été de travailler sur un exemple de processus pour être concret.

Comme en gestion de projet, des étapes prédéfinies permettent d’arriver à la solution et au contrôle de celle-ci pour s’assurer que la solution soit bien mise en place et qu’elle donne le résultat escompté.